BlenderとK1Cでヒンジ部品を作成したいと思い、悪戦苦闘しましたので備忘録です。

何とか一回の出力で、蝶番のような連結したヒンジ部品を出力することができました。

やりたいこと

一回の出力で、連結したヒンジ部品を作りたい。

蝶番は3~4センチ程度の実用的な大きさ。

環境

3Dプリンタ Creality K1C

フィラメント PLC(ハイパーじゃない方)

モデリングソフト Blender

スライサ Creality Print 6.2

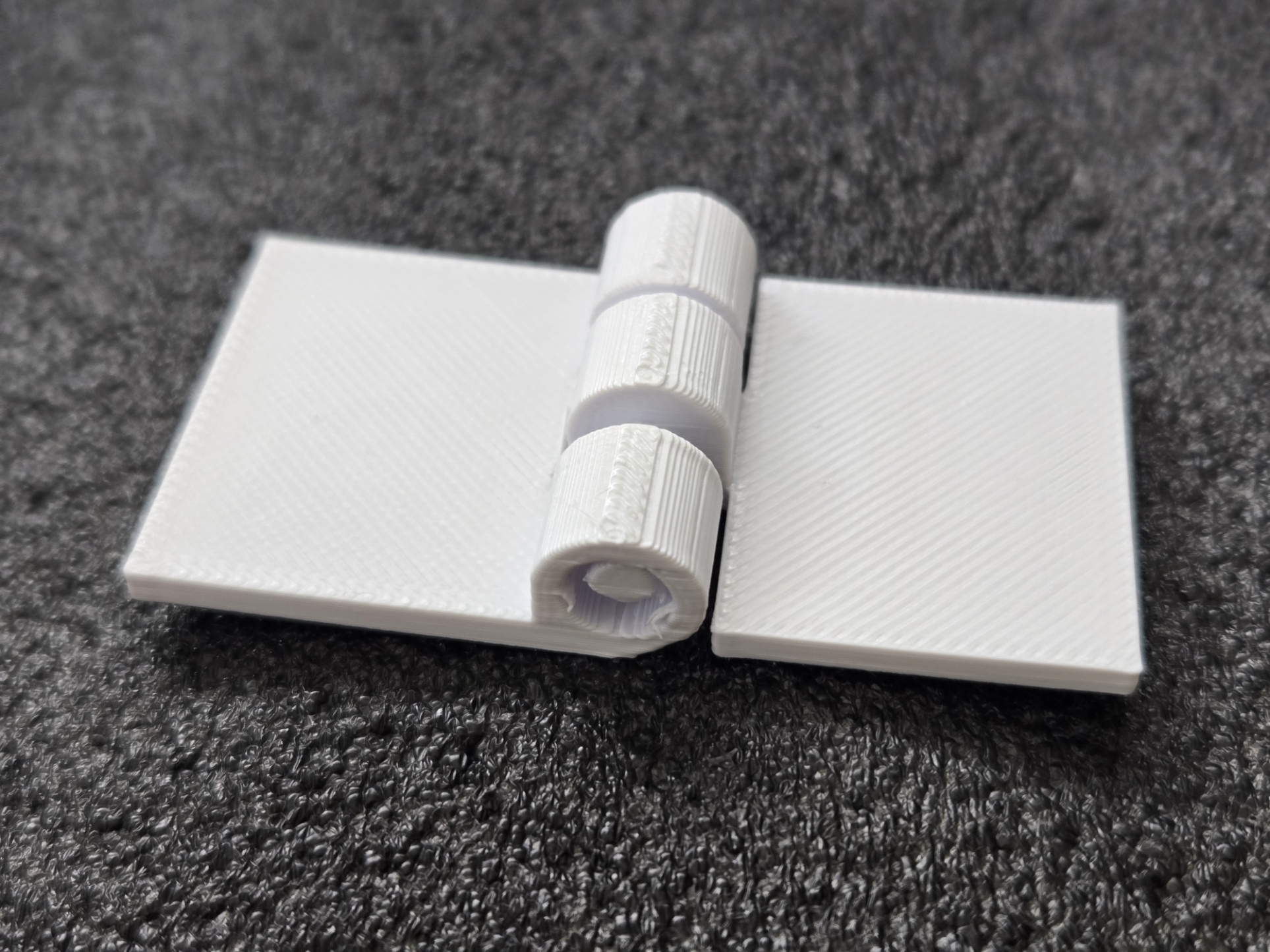

作ってみたもの

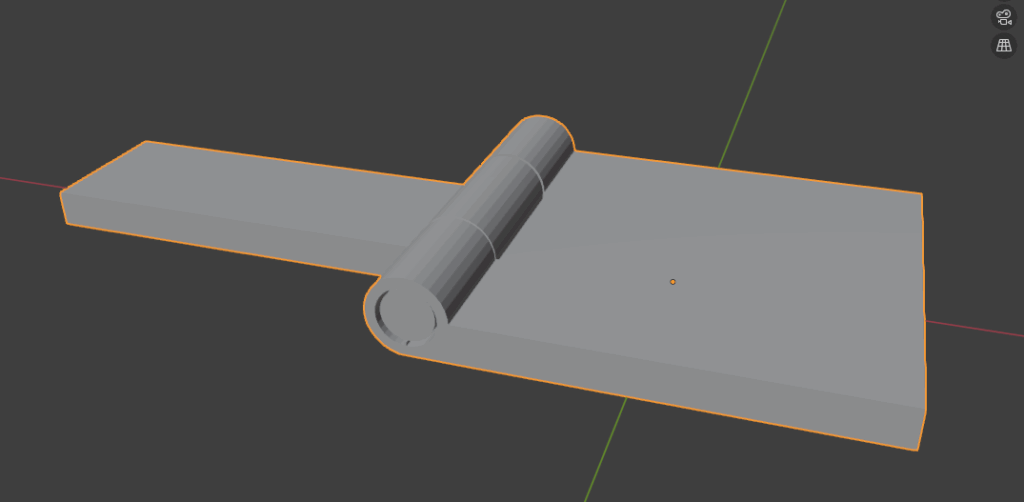

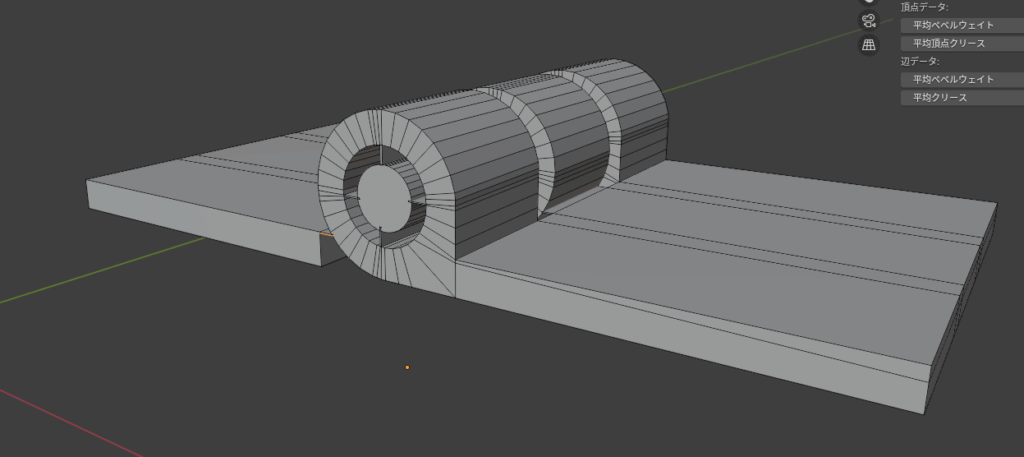

ブレンダーでとりあえず作ってみたのがこちらです。

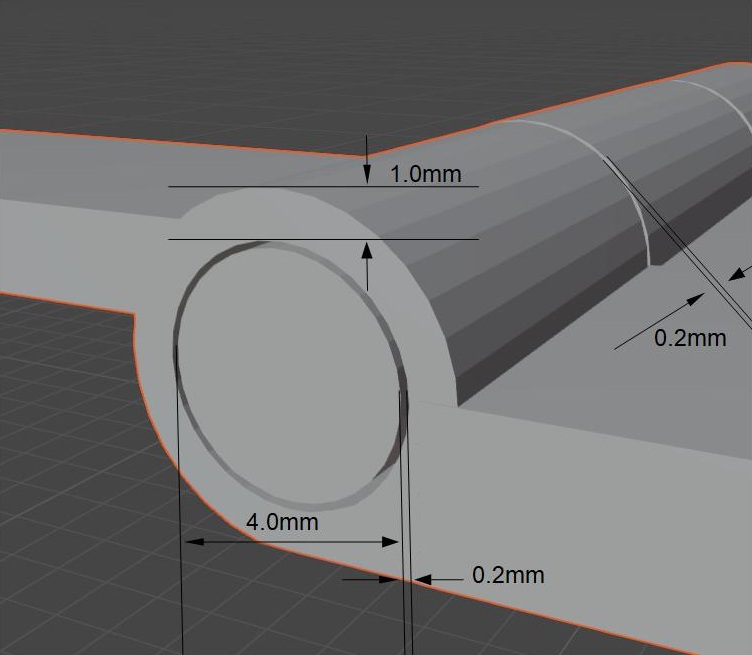

●試作機1号

厚さ3.0mmのプラ板を蝶番でつないだものです。

積層ピッチが0.2mmなので0.2mm開ければくっつかない部品が作れると思い、設計したところ部品が癒着し、全く動きませんでした。(安易)

力を込めて曲げたところ、部品が折れました。

※サポートは「無し」で出力しています

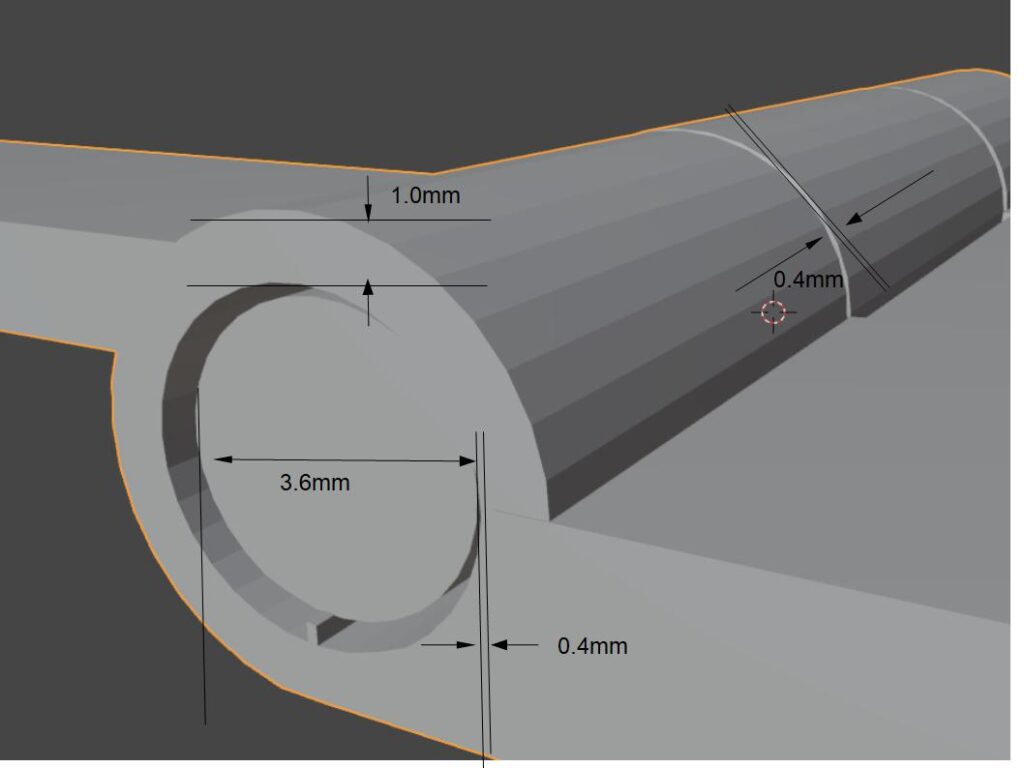

●試作機2号

シャフト周りの隙間が小さすぎると思い、隙間径を0.4mmにしました。

さらにシャフトが壁に癒着しないように、自作のサポート材を追加したのがこちらです。

シャフトを細くして、隙間を倍に増やしました。

更に、ヒンジのシャフト下に長方形のオブジェクトを作成し、サポートにしました。

これでシャフトが落下して下の部品にくっつかないようになるはず!

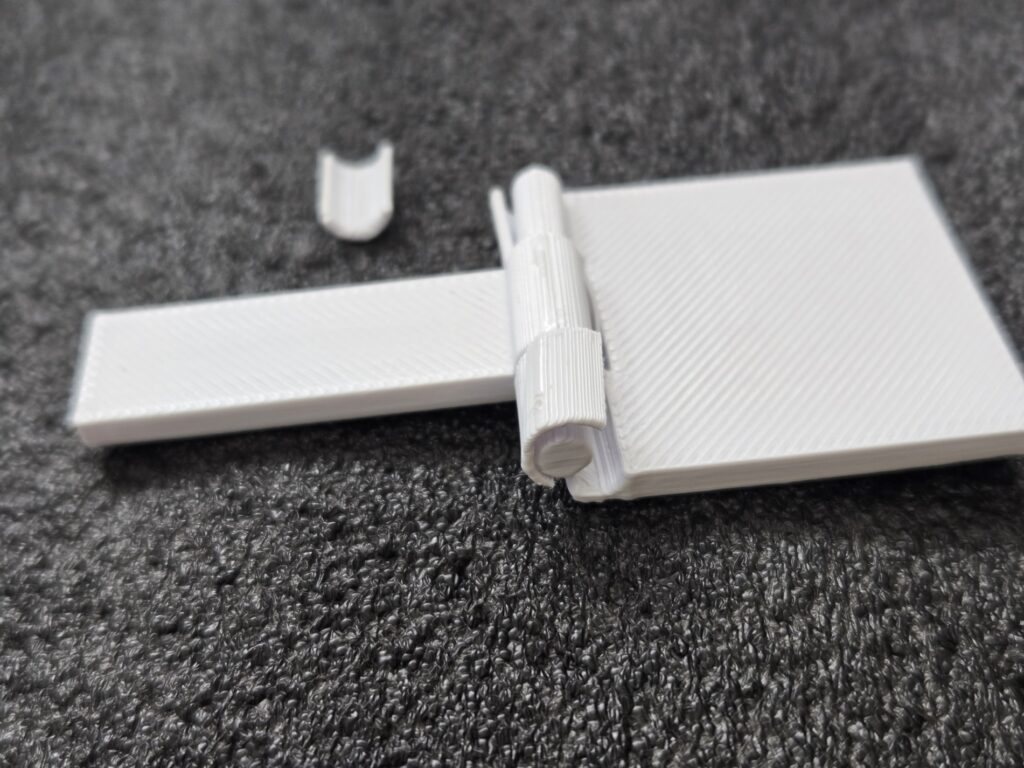

作成した部品がこちら

シャフトと周りの壁の間にはわずかな隙間ができていましたが、所々でシャフトが壁に癒着しており、曲げようとすると、シャフト周りの壁がぽっきり逝ってしまいました。

シャフトには壁が癒着しており、爪ではがすことができないところもありました。

全体的に隙間が足りず、強度も足りていません。

シャフトのサポートは、下だけでなく、上下左右に配置した方がいいのかもしれないと考えました。

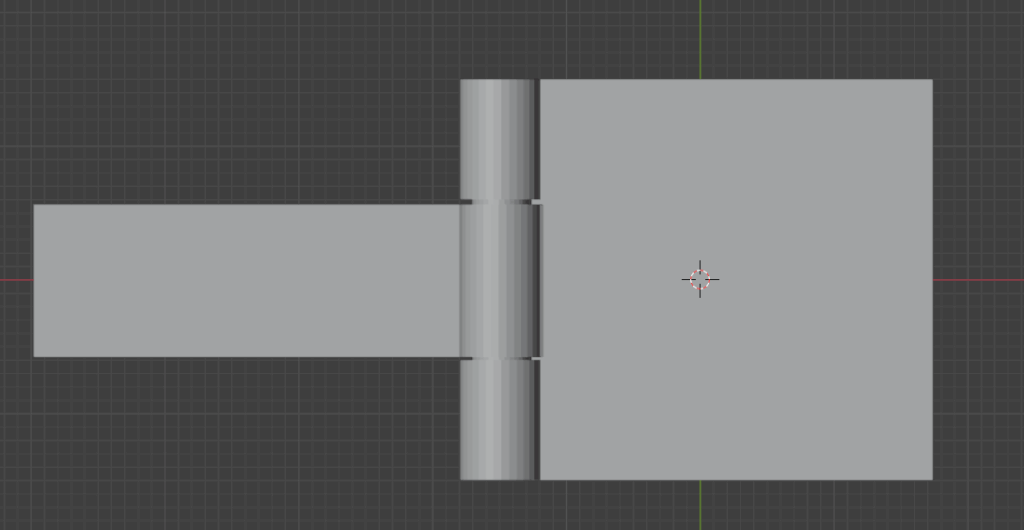

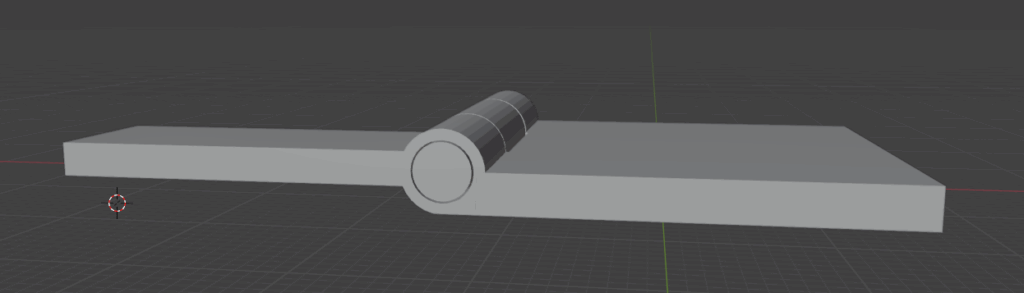

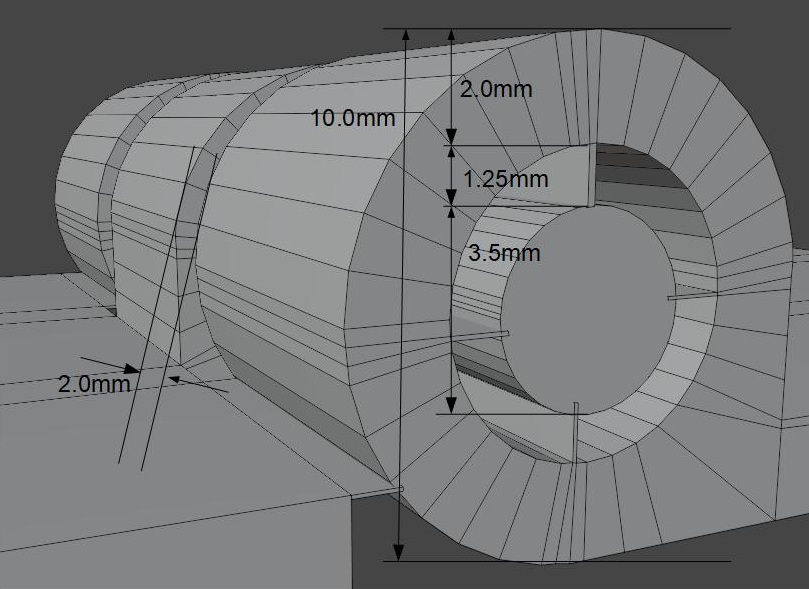

●試作機3号

全体の強度を高めるために、再設計しました。

両側のプラ板は、厚さ2.0mmでも強度が足りそうなので、変更しました。

シャフトの周囲には1.25mmの空間を設け、シャフトが中空にならないように0.2mmのサポートオブジ ェクトで上下左右につなぎました。(0.2mmより細いオブジェクトを追加しています)

シャフト周りの壁についても厚みを2.0mmにして、強度を向上させました。

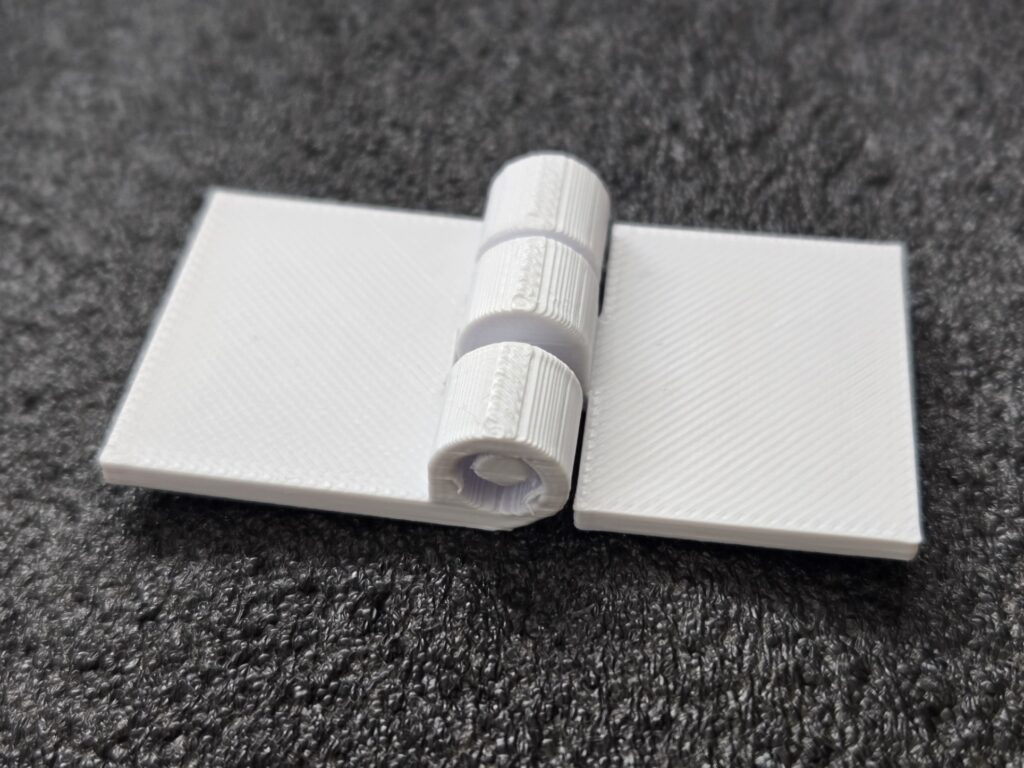

印刷した結果がこちら。

両方の板部分を持って曲げると、パチパチとサポート部品だけが折れて半分にすることができました。

隙間が多めなので多少ガタつきますが、なんとか目標にしていた丁番部品を作ることができました。

思ったこと

K1CのPLA出力で稼働する部品を出力する際は、

全体の肉厚は2.0mm以上

シャフトの太さは3.5mm以上

稼働部分の隙間は、0.4mmでは癒着するが1.25mmだとガタつく

※ちょうどいい隙間の幅はもう少しテストが必要ですね

シャフトには0.2mmのサポート材を付加して、壁と癒着しないようにする

あたりに気を付けて出力すればいいのかなと思いました。